Таким образом, вывести точную химическую формулу цемента невозможно, так как существуют различные сорта и качества этого материала, которые отличаются друг от друга по своему составу. Поэтому наиболее важной информацией о цементной смеси является перечень содержащихся в ней минералов.

Из чего делают цемент: от теории к практике

Оглянитесь вокруг, почти все здания и сооружения вокруг нас держатся только на цементе. Бетон на его основе может десятилетиями выдерживать все нагрузки и негативные воздействия извне. Так что же делает его таким особенным: состав, рецепт, технология производства, «секретный ингредиент» или все вышеперечисленное? Сегодня мы рассмотрим, из чего состоит цемент, каковы его свойства и как можно самостоятельно приготовить высококачественную цементную смесь. Как всегда, на homius.ru лучшие способы сделать свой дом теплым и уютным.

- 1 Нормативные документы

- 2 Основные характеристики

- 3 Из чего делают цемент: подробный состав

- 3.1 Химический состав цемента

- 5.1 Как приготовить цементный раствор из творога

- 5.2 Цемент по нетрадиционной технологии

- 5.3 Пропорции для цементного раствора, или Как правильно разводить цемент

Нормативные документы

Сертификация требуется для каждого строительного материала. Существует длинный перечень ГОСТов и СНиПов, в соответствии с которыми изготавливаются цементные смеси. Стандарты определяют не только качество сырья, но и область применения, правила транспортировки, испытания и многое другое.

Где можно найти эти стандарты?

- ГОСТ 31108-2003 «ЦЕМЕНТЫ ОБЩЕСТРОИТЕЛЬНЫЕ. ТЕХНИЧЕСКИЕ УСЛОВИЯ»;

- ГОСТ 30515-97 «ЦЕМЕНТЫ. ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ»;

- ГОСТ 10178-85 «ПОРТЛАНДЦЕМЕНТ И ШЛАКОПОРТЛАНДЦЕМЕНТ. ТЕХНИЧЕСКИЕ УСЛОВИя».

В этих документах вы также найдете дополнительные законы и стандарты, которые помогут вам выбрать правильный материал для строительных работ.

Основные характеристики

Какие свойства цемента следует учитывать в первую очередь?

- прочность цемента, как и бетона, – важнейший показатель, который является определяющим при выборе сырья для строительства. Этот параметр тестируется исходя из максимальной нагрузки, которую может выдержать цементная балка;

Интересный факт! Образец, подлежащий испытанию, должен сохнуть не менее 28 дней перед тем, как подвергнуться испытанию.

Прочность обычно можно определить по маркировке блока. Обычно используются следующие обозначения: M400 или M500. Имеются варианты цемента с вяжущими от М300 до М800.

- активность при пропаривании – ещё одна немаловажная характеристика, показывающая, насколько активно гудронирует вяжущий состав. От этого показателя напрямую зависит прочность вяжущего компонента и время теповлажностной обработки. Существует 3 группы по пропариванию. Первая – самая лучшая и эффективная;

Осторожно. Многие технологи экспериментируют, добавляя меньшее количество цемента, когда в пар попадает первая группа. Благодаря хорошей активности, желаемая прочность продукта достигается быстрее. Если результаты теста показывают группу активности 3, пора увеличить температуру TBO, продолжительность или даже количество связующего.

Это два наиболее важных свойства связующего, используемого в любом производственном применении. Поэтому эти свойства проверяются для каждой новой партии, даже если имеется пропуск качества. Затем на основе полученных данных производится повторная регулировка вяжущего.

- сроки схватывания – время, когда начинает схватываться цементный состав. Обычно оно составляет от 45 минут до 10 часов. Чем выше температура, тем быстрее наступает схватывание;

- насыпная плотность – в рыхлом состоянии она равна примерно 900−1100 кг/см 3, в уплотнённом – 1400−1700 кг/см 3, истинное это значение − 3000−3100 кг/см 3 ;

- водопотребность – необходимое количество воды для гидратации цемента и создания пластичности теста. Как правило, берётся примерно 17% воды от массы цемента, необходимой для гидратации. Но бывает, что такой показатель увеличивают из-за того, что водопотребность самого цемента выше.

Связующее испытывается в заводских лабораториях, и на основании этих испытаний создается паспорт качества, который дает нам всю информацию о фактических свойствах. Однако мы получим его только через месяц, так как паспорт качества выдается на образцы, протестированные в возрасте 28 дней. Поэтому каждая новая партия проходит проверку качества в независимой лаборатории. Последнее зависит от состава самого связующего.

В чипфабрике

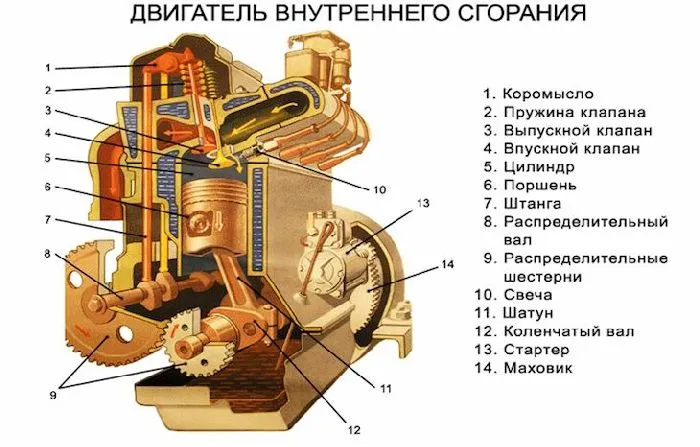

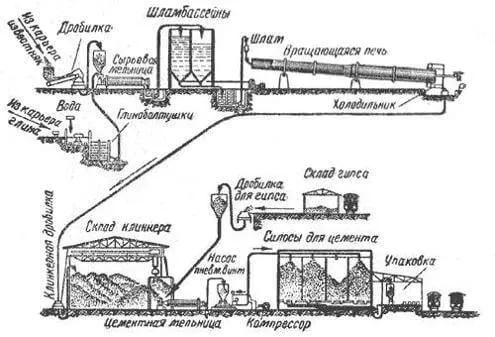

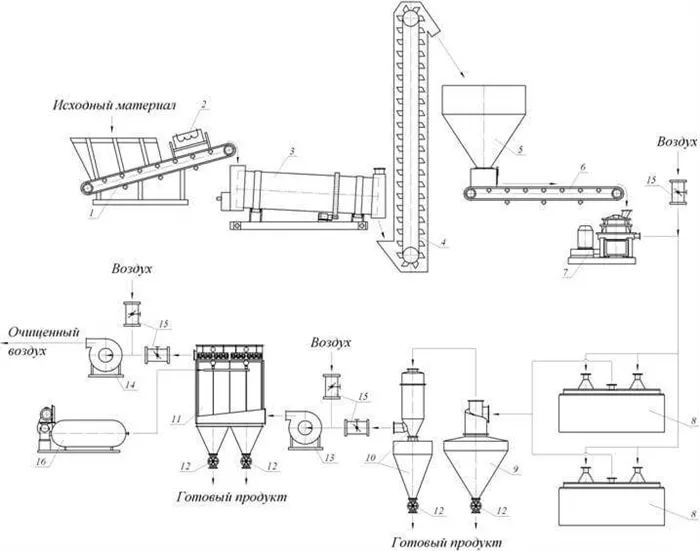

Мелкий известняк перемещается с помощью просеивающего устройства в сухой склад, защищенный от влаги и перепадов температуры. Формируются стопки сырьевых смесей различного состава, готовых к измельчению. По конвейеру дробленая порода поступает в дробильную машину — валковую мельницу, где производится известняковый порошок.

Сортировка и шлифование

Для получения цемента различного качества в подготовленный камень добавляют железо, диоксид алюминия и кремниевую кислоту. Состав и количество добавок определяются после химического исследования известняка. Валик равномерно перемешивает компоненты цемента до получения однородного порошка без камней. В конце процесса смешанный цемент подвергается термической обработке.

Порошок поступает в печь, где нагревается до 800 °C и начинается химическое соединение минералов каменной муки. После первой термической обработки он подается в кальцинатор, где в результате химической реакции удаляется 95-97 % углекислого газа и отделяется известь. Затем смесь подается во вращающуюся печь, где она медленно перемешивается при температуре от 1500 до 1800 °C.

Термическая обработка

Интересно: Как и из чего делают бензин? Описание, фото и видео

Когда порошок подвергается воздействию высоких температур в течение длительного времени, он превращается в стеклоподобную структуру, называемую «клинкер». После выхода из печи шлак охлаждается до 60-80 °C, транспортируется в резервуар для хранения и затем дробится.

Это результат спекания при температуре 1450 °C двух пород: 75 % известняка и 25 % глины. Клинкер выходит из печи в виде гранул размером 10-60 мм.

Что такое цементный клинкер

Химический состав прокаленного балласта отдельных производителей может варьироваться, приводится среднее процентное распределение:

Щебень из печи — не единственный компонент производства портландцемента. Чтобы замедлить время схватывания конечного продукта, зерна измельчают в тонкий порошок, добавляя в клинкер до 6 % сульфата кальция CaSO3, содержащегося в гипсе или гипсовой породе.

- СаО — 67;

- SiO2 — 22;

- Al2O3 — 5;

- Fe2O3 — 3.

Ингредиенты измельчаются в шаровых мельницах, а конечный продукт пневмотранспортом подается в многотонные силосы.

Производство цемента регулируется государственными стандартами: ГОСТ 30515-2013 — общие технические условия, ГОСТ 10178-85 и 31108-2003 на портландцемент для строительства. Для специальных типов были разработаны отдельные стандарты.

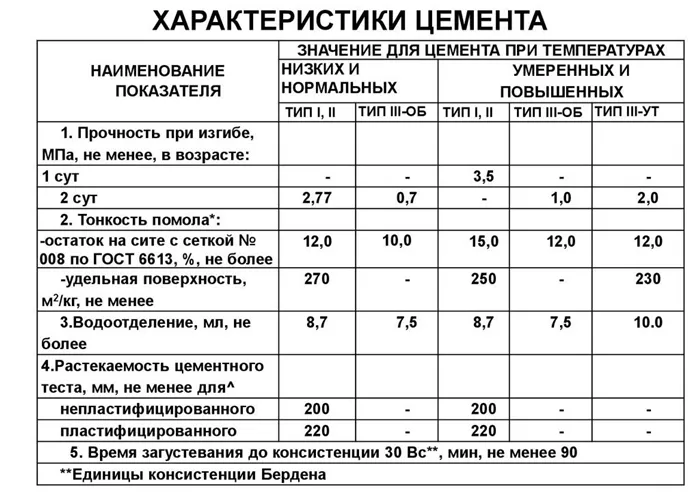

Показатель насыпной плотности цемента составляет 900-1100 кг/м3 и 1400-1700 в уплотненном состоянии. Фактический удельный вес составляет 3 т/м³. Существует несколько технических характеристик, по которым можно оценить качество связующего порошка:

Основные характеристики продукта

Паспорта качества заполняются на все объемы, отгружаемые с цементного завода, с указанием перечисленных характеристик. Потребители проводят собственные проверки записей

- Тонина помола — определяет активность цемента: чем меньше частички, тем большую поверхность в один слой они покрывают. Контрольные замеры выполняют рассеиванием на сите с ячейкой 80 мкм.

- Водопотребность — количество влаги, необходимой для гидратации цемента и придания тесту пластичности. Излишняя вода в растворе приводит к образованию пор и трещин, снижению прочности.

- Морозостойкость — способность изделий на основе цементного порошка выдерживать многократные заморозки и оттаивания без разрушения. Необходимого показателя добиваются специальными добавками при замешивании раствора.

- Время схватывания — в зависимости от густоты замеса находится в диапазоне 0,7-10 часов. Показатель зависит и от количества гипса, добавляемого в клинкер при размоле.

- Прочность определяется по разрушению образца, изготовленного из цемента от каждой партии выпущенного раствора. Возраст кубиков устанавливается стандартом — 28 дней.

Что такое марка цемента