В основе любой резины лежит натуральный каучук (NBR) или синтетический каучук (SR), что определяет основные свойства резинового материала. Различные добавки (компоненты) добавляются для улучшения физико-механических свойств резины. Таким образом, резина состоит из каучука и перечисленных ниже компонентов.

Что такое резина — технология производства, состав, свойства, применение

Каучук (происходит от латинского слова «resina» — «смола») — это резиновый материал, получаемый путем температурной стабилизации (вулканизации) натурального и синтетического каучука.

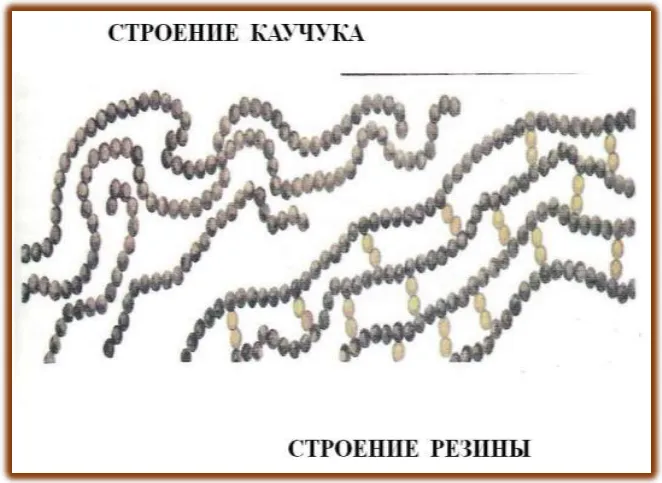

Вулканизация — это сложный технологический процесс, в котором каучук взаимодействует с вулканизирующим агентом (обычно серой) под воздействием высоких температур. В процессе вулканизации молекулы каучука сшиваются, образуя пространственную решетку. В результате получается эластичный полимер (каучук), структура которого состоит из хаотично расположенных углеродных цепочек, прочно соединенных с атомами серы. В процессе вулканизации натуральный или синтетический каучук превращается в резину.

В нормальном состоянии углеродные цепи имеют скрученную структуру. При растяжении они разматываются, но при снятии растягивающего усилия быстро возвращаются к своей прежней форме. Это свойство сделало резину незаменимым материалом для широкого спектра применения — от изготовления приводных ремней и уплотнений до производства автомобильных шин.

Состав резины

Помимо каучука, каучук содержит и другие компоненты:

- ускорители вулканизации

- активаторы

- добавки-пластификаторы

- противостарители

- активные наполнители или усилители

- неактивные наполнители

- красители

- ингредиенты специального назначения

Резина также может содержать ароматизаторы (отдушки), различные модификаторы, антипирены (замедлители горения) и другие ингредиенты. Производители используют различные ускоряющие катализаторы для увеличения скорости вулканизации.

Натуральный и синтетический каучук — в чем разница

Основное отличие натурального каучука от его синтетического аналога заключается в том, что натуральный каучук — это природный полимер, получаемый из млечного сока дерева под названием Hevea (Hevea brasiliensis). Синтетический каучук — это искусственный полимер.

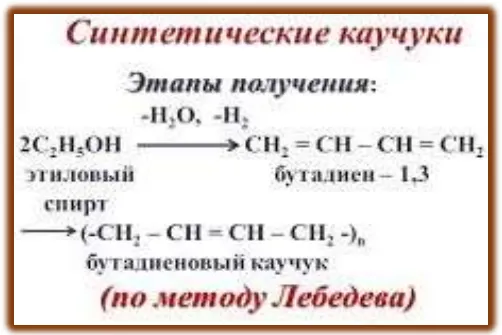

Синтетический каучук — это искусственный полимерный материал, который во многом копирует свойства и характеристики натурального каучука. Материал получают путем полимеризации бутадиена, изопрена, стирола, изобутилена и других химических веществ. Синтетический каучук состоит из длинных разветвленных молекулярных цепей с двойными связями.

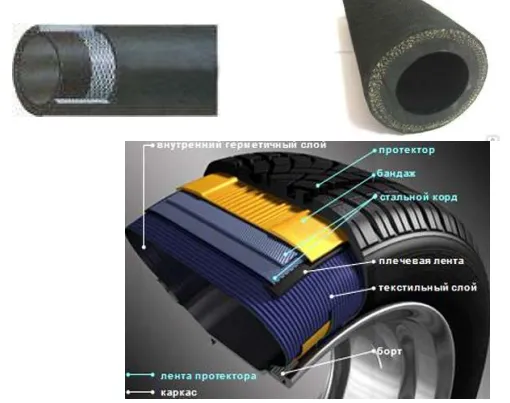

Наиболее распространенный синтетический каучук — изопреновый каучук. Этот материал по своим свойствам и молекулярной структуре максимально приближен к натуральному каучуку. Изопреновый каучук нашел широкое применение в производстве шин (часто в сочетании с другими шинами).

Получение

В современной промышленности каучук в основном производится путем вулканизации резиновых смесей, которые имеют довольно сложный состав. Резина является основным ингредиентом и основой d

Конкретный каучук, служащий основой для конкретной резины и других композитных компонентов, выбирается исходя из назначения, условий эксплуатации и других требований к резиновому изделию. Свойства продукта зависят от технологического метода обработки, а также от экономических и других факторов.

Процессы производства изделий из этого материала включают смешивание каучука с другими компонентами резиновой смеси в смесительном или вальцовочном станке, изготовление полуфабрикатов резиновых изделий, резку, сборку и другие этапы отделки, а также последующую вулканизацию изделий. Полуфабрикаты могут представлять собой экструдированные профили (аналогично экструдированным пластмассам), каландрированные листы, ламинированные ткани, шнуры и т.д. Процесс вулканизации осуществляется непосредственно в реакторах непрерывного действия, например, в прессах, котлах, круглых автоклавах, автоклавах непрерывного действия, таких как туннельные автоклавы, бочковые автоклавы и т.д.

Рис. 1 Автоклав для вулканизации шин

Высокая пластичность сырья означает, что размеры и форма изделия формируются и придаются непосредственно во время вулканизации. Вулканизационные прессы и процесс вулканизации под давлением широко используются в процессе переработки. В этих процессах вулканизация и отверждение объединены в один этап. Основным вулканизующим агентом для шин является элементарная сера, которая обычно вводится в количестве нескольких сантиметров от веса компаунда. Смеси с высоким содержанием серы от 30 до 50 процентов дают эбонитовые продукты или полупродукты.

Свойства резины

Этот материал интересен прежде всего своей эластичностью. По сути, каучук представляет собой сшитое коллоидное вещество, в котором каучук является дисперсной фазой, а наполнители — дисперсными фазами. Основное свойство резины — высокая эластичность, она может подвергаться большим деформациям при различных температурах, которые, в свою очередь, обратимы.

Резина обладает как твердыми, так и жидкими и даже газообразными свойствами, например, энтропийным качеством эластичности. В целом, свойства каждого типа резины зависят главным образом от типа используемого каучука. Их свойства варьируются в широком диапазоне при использовании, смешивании или модификации различных каучуков.

Модуль упругости низкодеформационных резин колеблется от 1 до 10 МПа. Значение коэффициента Пауссона составляет около 0,5. Обратимая деформация при растягивающей нагрузке достигает 10-кратного размера изделия.

Резины обладают хорошими звукопоглощающими, абразивостойкими, износостойкими и теплоизоляционными свойствами. Они также

Многие шины сочетают в себе полезные свойства разных групп и могут использоваться в разных условиях и для разных целей. Существуют также прозрачные, пористые, цветные, тропического применения и т.д.

Виды резин

В зависимости от назначения шины делятся на шины общего назначения и шины специального назначения.

Каучук общего назначения включает вулканизируемые неполярные каучуки, такие как NK, SKB, SKS, SKI.

НК — это натуральный каучук, который является полимером изопрена (C5H8)n. Он растворяется в жирных и ароматических растворителях (бензин, бензол, бензол, хлороформ, дисульфид углерода и т.д.) и образует вязкие растворы, которые используются в качестве клея. При нагревании выше 80-100 °C каучук становится пластичным и разлагается при 200 °C. При температур е-70 °C НК становится хрупким. В норме НК является аморфным. Однако при длительном хранении он может кристаллизоваться.

СКБ — это синтетический бутадиен (дибиниловый каучук), получаемый по технологии С. В. Лебедева. Формула полибутадиена — (С4Н6)n. Это некристаллизованный каучук, обладающий низкой прочностью на разрыв, поэтому каучук на его основе должен быть усилен армирующими наполнителями. Морозостойкость бутадиенового каучука низкая (о т-40 д о-45 °C). СКС — это бутадиен-стирольный каучук, получаемый сополимеризацией бутадиена (Σ4Н6) и стирола (ΣΝ2=ΣΝΣНΣ6Ν5) и являющийся наиболее распространенным каучуком общего назначения.

СКИ, синтетический изопреновый каучук, является продуктом полимеризации изопрена (Σ5Ν8). SKI стало возможным благодаря использованию новых катализаторов. По своей структуре, химическим, физическим и механическим свойствам СКИ очень похож на натуральный каучук. Промышленностью выпускаются марки СКИ-3 и СКИ-ЗП, которые по своим свойствам ближе к НКИ, каучук СКИ-ЗД для электроизоляции и каучук СКИ-ЗБ для вакуумных систем.

Классификация резины по назначению

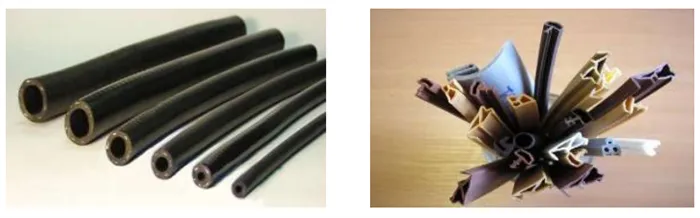

Резины общего назначения могут использоваться в воде, воздухе, слабых кислотах и щелочах. Диапазон рабочих температур составляет о т-35 до 130°C. Эти шины используются для производства покрышек, ремней, рукавов, конвейерных лент, кабельной изоляции и различных резинотехнических изделий.

Специальные шины делятся на различные типы: маслобензостойкие, термостойкие, легко- и грязестойкие, износостойкие, электротехнические, стойкие к гидравлической жидкости.

Маслобензостойкие шины производятся на основе хлоропрена (найрита), SKN и тиоловых шин. Наирит — это отечественный хлоропреновый каучук. Хлоропрен имеет формулу CH2==CCI-CH=CH2. Вулканизация может быть достигнута без серы путем термической обработки, так как под воздействием температуры каучук переходит в термостабильное состояние. Шины на основе наирита чрезвычайно эластичны, а

СКН — бутадиен-нитрильный каучук — продукт совместной полимеризации бутадиена с нитрилом акриловой кислот ы-SH2-SH =SH-SH2-SH2-SH2-SSN- Шины на основе СКН имеют высокую прочность ((в = 35 МПа), Они обладают хорошей износостойкостью, но меньшей эластичностью, чем НК-каучуки, но более устойчивы к старению и воздействию разбавленных кислот и щелочей. Они могут использоваться в среде бензина, топлива и масла в диапазоне температур о т-30 до 130°C. Шины на основе SKN используются для производства ремней, конвейерных лент, шлангов, масло- и газостойких резиновых деталей (прокладок, уплотнительных манжет и т.д.).

Thiokol — это торговое название полисульфидных шин. Смеси каучука с серой, наполнителями и другими веществами расплавляются до образования нужных резиновых сегментов, которые затем нагреваются. В этих условиях атомы серы присоединяются к двойным связям макромолекул каучука и «сшивают» их, образуя дисульфидные «мостики». В результате получается гигантская молекула, которая имеет три измерения в пространстве — длину, ширину и толщину. Полимер приобретает пространственную структуру. Если в каучук добавлено больше серы, чем необходимо для образования резины, линейные молекулы сшиваются в слишком большом количестве мест во время вулканизации, материал теряет эластичность и становится твердым — образуется эбонит. До появления современных пластмасс эбонит считался одним из лучших изоляционных материалов.

Полисернистый каучук или тиол образуется при взаимодействии галогенированных углеводородов с многочисленными сернистыми соединениями щелочных металлов:

Резины специального назначения

-CN2-SN2-SN2-S2-S2-S2-. Тиокол отверждается пероксидами. Наличие серы в основной цепи делает резину полярной и, таким образом, устойчивой к воздействию топлива и масел, кислорода, озона и солнечного света. Сера также делает тиол чрезвычайно водонепроницаемым (выше, чем NK); поэтому тиол является хорошим герметизирующим материалом.

Механические свойства каучуков на основе тиола низкие. Эластичность шин сохраняется при температурах о т-40 °C д о-60 °C. Термостойкость не превышает 60-70 °C. Новые типы тиоколларов работают при температурах до 130 °C.

Акриловые каучуки — сополимеры эфиров акриловой (или метакриловой) кислоты с акрилонитрилом и другими полярными мономерами — можно отнести к жиростойким каучукам. Выпускаются следующие марки каучука: BAK-12, BAKH-7, КАЖДЫЙ. Армирующие наполнители используются для производства высокопрочных шин. Преимуществом акриловых шин является их устойчивость к сернистым маслам при высоких температурах; они широко используются в автомобильной промышленности; они устойчивы к кислороду, достаточно термостойки и сцепляются с полимерами и металлами. Недостатками ВАС являются низкая эластичность, низкая морозостойкость и низкая устойчивость к воздействию горячей воды и пара.

Механические свойства

Специфические свойства шин включают, например, температуру хрупкости, морозостойкость, теплостойкость и стойкость к старению.

Очень важным свойством шин является их устойчивость к старению (сохранению механических свойств) при воздействии света, озона, тепла и других факторов.

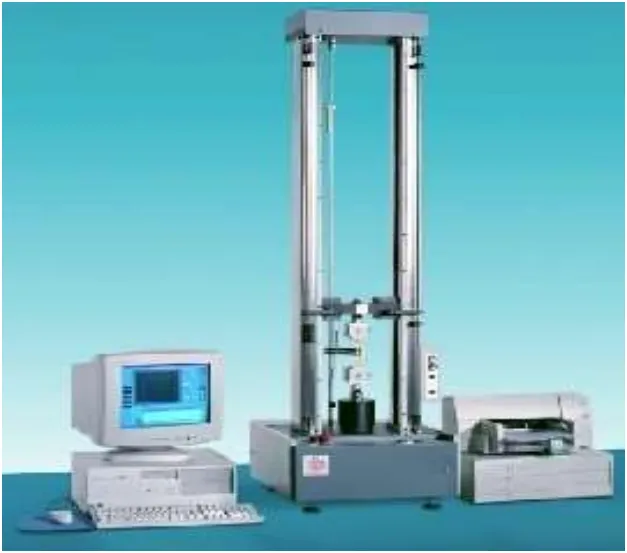

Механические свойства эластомеров определяются в статических условиях, т.е. при постоянной нагрузке и деформации, при относительно низкой скорости нагружения (например, испытание на растяжение) и в динамических условиях, например, при многократном растяжении, сжатии, изгибе или сдвиге. В этом контексте шины особенно часто подвергаются испытаниям на усталостную прочность и теплоту сжатия.

Усталостная прочность характеризуется количеством циклов деформации, которые может выдержать шина до разрушения. Для сокращения продолжительности испытаний на усталостную прочность иногда создают концентрацию напряжений на образцах с мерными отверстиями или канавками.

МЕХАНИЧЕСКИЕ СВОЙСТВА РЕЗИН И КАУЧУКОВ

Общие понятия

Тепловыделение при многократных деформациях сжатия определяется по изменению температуры образца резины во время испытания в определенном режиме (при определенной скорости сжатия и удлинения).

- высокоэластический характер деформации каучуков;

- зависимость деформаций от их скорости и продолжительности действия деформирующего усилия, что проявляется в релаксационных процессах и гистерезисных явлениях;

- зависимость механических свойств каучуков от их предварительной обработки, температуры и воздействия различных немеханических факторов (света, озона, тепла и др.).

Пластичность — это способность материала легко деформироваться и сохранять свою форму после снятия деформирующей нагрузки. Другими словами, пластичность — это способность материала к необратимой деформации.

Эластичность — это способность материала легко деформироваться и возвращаться к своей первоначальной форме и размерам после снятия нагрузки, т.е. способность деформироваться обратимо в значительной степени.

В отличие от упругой деформации, упругость — это обратимая деформация, которая имеет значительную величину при относительно небольших усилиях деформации (низкое значение модуля упругости).

Пластические и упругие свойства резины проявляются одновременно; в зависимости от предыдущей обработки резины каждое из этих свойств может быть более или менее эффективным. Работоспособность невулканизированной резины постепенно снижается при вулканизации, в то время как гибкость увеличивается. В зависимости от степени вулканизации соотношение между свойствами каучука постепенно меняется. Пластичность более важна для невулканизированных шин; вулканизированные шины характеризуются высокой эластичностью. Однако при деформации невулканизированной шины также происходит частичное восстановление первоначального размера и формы, т.е. определенная эластичность, и при деформации шины можно наблюдать некоторую остаточную деформацию.

Резина — это пластик с редкой узелковой структурой, в котором связующим веществом является полимер с высокой пластичностью.

В резине связующим является натуральный (НК) или синтетический (СК) каучук.

Рисунки 1 и 2

Резина характеризуется высокой пластичностью, которая обусловлена особенностями структуры молекул каучука. Линейные и слегка разветвленные молекулы каучука имеют тетраэдрическую или спиральную структуру и очень гибкие (рис. 3, выше). Чистый каучук ползет при комнатной и особенно при повышенной температуре и растворяется в органических растворителях. Этот каучук нельзя использовать в готовых изделиях. Для улучшения эластичности и других физико-механических свойств в каучуке формируется разреженная узловая молекулярная структура. Вулканизация достигается путем вулканизации резины с помощью химических вулканизующих агентов, которые образуют химические поперечные связи между макромолекулярными единицами резины (рис. 3, ниже). В зависимости от количества поперечных связей, образующихся в процессе вулканизации, получаются различные типы каучука: мягкий, умеренно твердый, твердый.

Пластические и эластические свойства

Рис. 3 Каучук и резиновые структуры

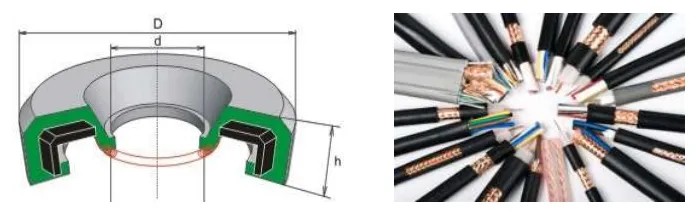

Механические свойства резины можно определить с помощью испытания на растяжение и испытания на твердость. При надавливании тупой иглой или стальным шариком диаметром 5 мм твердость оценивается по измеренному значению напряжения (рис. 4).

Рис. 4 Определение твердости резины на протекторе

При испытании на растяжение определяется класс твердости Ϭ (MP).

Резина. Свойства, состав, применение резины

(МПа), удлинение при разрыве e

(%) и остаточное удлинение ε

(%) (рис. 5).

Рис. 5 Лабораторное оборудование для механических испытаний резины.

В процессе эксплуатации под воздействием внешних факторов (свет, температура, кислород, радиация и т.д.) резины изменяют свои свойства — стареют. Старение резины выражается коэффициентом старения K

коэффициент старения

который определяется путем выдерживания стандартных образцов в термостате при температур е-70 оС в течение 144 часов, что соответствует естественному старению шины в течение 3 лет. Морозостойкость шин определяется температурой охрупчивания T

при котором шина теряет свою эластичность и становится хрупкой под действием ударной нагрузки.

Синтетические шины широко используются в производстве резины и характеризуются различными свойствами. Синтетические каучуки получают из спирта, нефти, попутных газов при добыче нефти, природного газа и т.д. (рис. 7).

Рис. 7 Схема производства синтетического каучукаzSKB — это бутадиеновый каучук, используемый в основном для производства специальных шин (рис. 8).zРис. 8 Фланцы — резиновые прокладки трубчатого или другого сечения.zSKS — стирол-бутадиеновый каучук. Каучук СКС-30 является наиболее универсальным и широко применяемым каучуком, используемым в производстве автомобильных шин, резиновых шлангов и других резинотехнических изделий (рис. 9). Шины SKS отличаются высокой морозостойкостью (д о-77°C).

Рис. 9 Резиновые изделия SKS

SKI — это изопреновый каучук. Промышленное производствоРис. 11 Масляные магистрали и уплотнения топливного бакаРис. 12 Герметизация и изоляция электрических кабелей.хрСырая резина сжимается и формуется в желаемую форму и размеры. Каждый процесс имеет свои технологические возможности и используется для определенного типа компонентов.

Печать. Сырые резиновые детали формуются в специальных формах в гидравлических прессах под давлением 5 — 10 МПа (рис. 13).

Рис. 13 Гидравлический пресс и готовая продукция

Когда сжатие становится холодным, изделие вулканизируется. Вулканизация осуществляется одновременно с процессом прессования. Уплотнительные кольца, муфты и клиновые ремни производятся методом прессования.

Литье под давлением. Этот более совершенный метод используется при заполнении формы предварительно нагретой пластичной сырой резиновой смесью под давлением 30-150 МПа. Резина формуется таким образом, чтобы вписаться в рабочее пространство формы. Прочность резиновых изделий повышается путем армирования их стенок проволокой, сеткой, капроновыми или стеклянными нитями (рис. 14).

Рис. 14 Резиновые изделия с повышенной прочностью

Сложные изделия, такие как автомобильные шины, гибкие бронированные трубы и шланги, производятся одно за другим. Слои резины сначала закатываются в полый металлический стержень, а затем в изоляционные и армирующие материалы (рис. 15).

Рис. 15 Экранированная трубка и трубка в сборе

Эти изделия собираются на специальных шпиндельных станках (рис. 16).

Рис. 16 Тип машины для литья резины под давлением со шпиндельным формованием

Вулканизация. Вулканизация — это заключительный этап процесса вулканизации для достижения физико-механических свойств резины. Горячая вулканизация происходит в котлах, вулканизационных прессах, прессовальных машинах (рис. 17), непрерывно работающих котлах и непрерывно работающих вулканизационных машинах под давлением в строгом температурном диапазоне 130-150 °C. Вулканизационная среда может представлять собой горячий воздух, пар, горячую воду или расплавленную соль. Основной параметр вулканизации, т.е. время, определяется составом сырой резины, температурой вулканизации, формой изделия, типом вулканизационной среды и способом нагрева.

Вулканизацию можно проводить и при комнатной температуре (рис. 18). В этом случае в составе сырого каучука отсутствует сера, а продукт перерабатывается в растворе диоксида серы, паре или в атмосфере сернистого газа.

Резина — это эластичный материал, получаемый путем вулканизации каучука с добавлением активатора, обычно серы. В основном он используется для изготовления автомобильных шин, камер, мячей, спортивного оборудования, лодок и шлангов.

Технология формообразования деталей из резины

Проблема заключалась в том, что после обработки резина становилась твердой. Только в 1823 году был найден способ и пропорции ингредиентов, позволяющие сохранить эластичность. В это время начался

Вещество, полученное в результате этого процесса, — это уже каучук, но совсем не тот, который известен сегодня. Его цвет мутный и трудноразличимый, он очень подвержен старению и имеет много других недостатков. Чтобы улучшить его, первоначальная композиция была доработана.

В настоящее время она включает в себя:

Восстановленная резина — это переработанный материал. Почти все резиновые изделия содержат уже использованные резиновые изделия в дополнение к высококачественным медицинским и аналогичным изделиям. Их присутствие снижает необходимую концентрацию каучука, самого дорогого ингредиента в рецептуре.

Сера обычно используется в качестве вулканизирующего агента. Пропорция составляет 1-35 %. А степень эластичности зависит от количества. В самом тяжелом случае она составляет всего 1 — 4 %. Процесс вулканизации довольно трудоемкий. Для его ускорения используются добавки, обычно каптакс или оксид свинца. Эти добавки необходимы только в очень небольшом количестве — от 0,5 до 2 %. Они не только действуют как ускорители, но и снижают температуру вулканизации.

Современная резина не является чистой вулканизированной резиной. Он состоит из различных наполнителей, которые могут составлять до 80 %. Свойства резины зависят от того, какой материал используется.

Всего используется 3 вида наполнителей:

В качестве активного наполнителя используется технический углерод или белый свинец. Эти наполнители укрепляют резину, делая ее более прочной, но в то же время позволяют ей сохранять определенную степень эластичности. Они делают его более устойчивым к разрыву и истиранию. Автомобильные шины являются типичным примером резины, изготовленной из сажи.

Инертные наполнители для резины включают тальк и мел. Эти материалы менее прочные и долговечные, но более дешевые. Тальк и мел имеются в изобилии и легко доступны, что намного проще, чем производство сажи. Такой наполнитель только увеличивает объем резины.

Специальные наполнители — каолин и асбест. Это придает резине нетипичные свойства, такие как термостойкость или химическая стойкость. Использование кизельгура в качестве наполнителя делает его лучшим электроизолятором.

Пластификаторы в резине делают ее более мягкой, как следует из названия. Это придает резине характерную эластичность и гибкость. Антивозрастные средства, напротив, уменьшают склонность материала к старению. Они уменьшают явление растрескивания резины.

Где используется резина

Резина. Виды и свойства. Плюсы и минусы. Применение и особенности

Резина широко используется благодаря своей эластичности, долговечности и устойчивости к воздействию масла и бензина. Даже в легковом автомобиле используется 200 видов резиновых деталей. К ним относятся трубы, ремни трансмиссии, вкладыши, втулки и т.д.

История появления

Состав резины

- Каучук.

- Регенерат.

- Вулканизирующие вещества.

- Ускорители вулканизации.

- Наполнители.

- Размягчители.

- Противостарители.

- Красители.

- Активные.

- Неактивные.

- Специальные.